Stemple i matryce

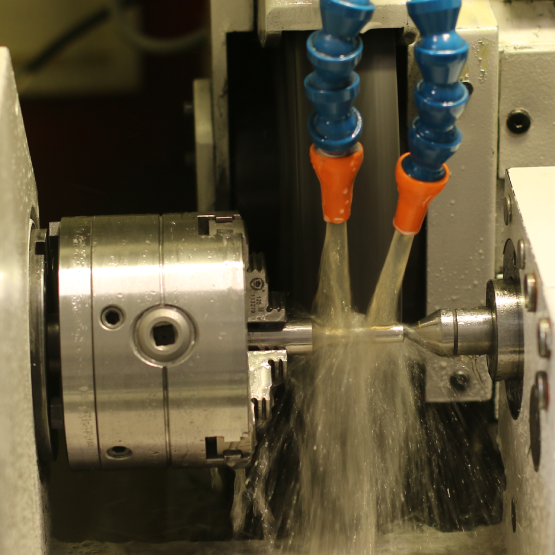

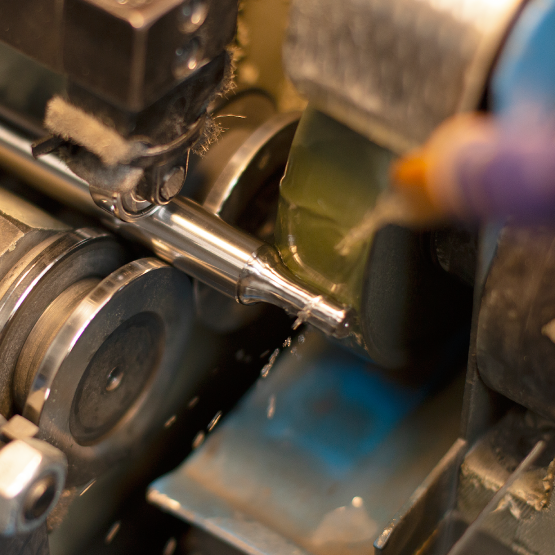

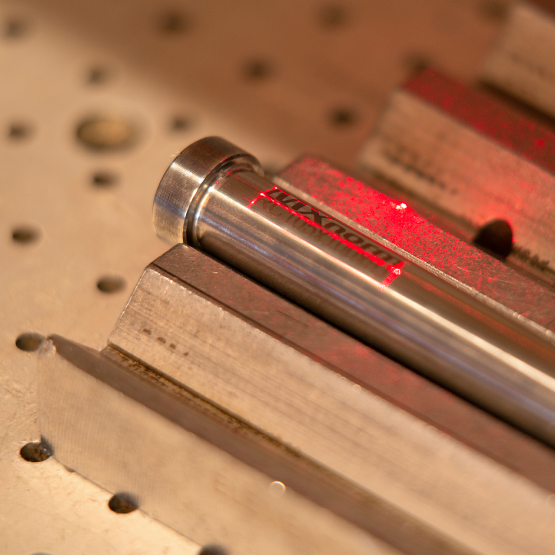

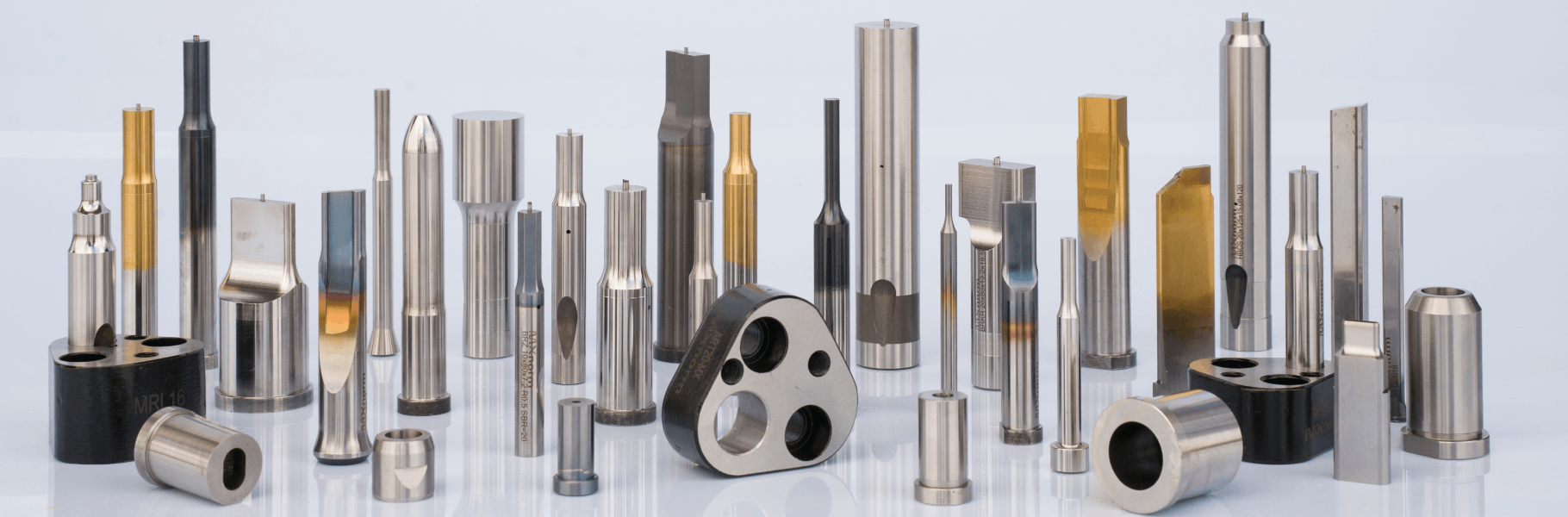

Produkowane przez MX NORM stemple i matryce przekonują swoją niezawodnością i dokładnością, która jest wynikiem wieloletniego doświadczenia w wytwarzaniu wysoce precyzyjnych komponentów dla narzędzi, form i tłoczników. Badanie struktury materiału i regularna kontrola surowców, sterowana komputerowo hartownia próżniowa, badanie struktury po utwardzaniu, sterowane numerycznie maszyny CNC i najnowocześniejsze systemy pomiaru podczas produkcji oraz kontroli końcowej są podstawą dla tworzenia wysokiej jakości produktów. Szeroki zakres zastosowania standardowych i specjalnych stempli dziurujących, matryc i komponentów do tłoczników potwierdzony jest między innymi przez klientów działających w sektorach samochodowym, elektronicznym oraz AGD.

Co nas wyróżnia:

|  |

Specjalistyczny park maszynowy i doświadczona załoga

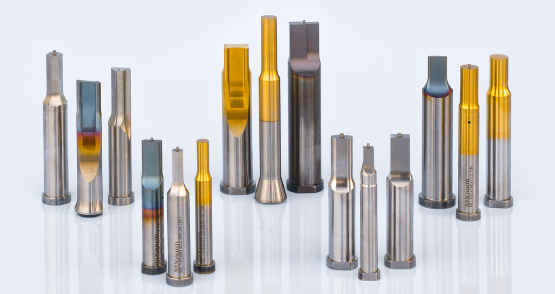

Stemple

- z łbem walcowym ISO 8020 A, B i C

- z łbem walcowym do dużych obciążeń

- z łbem stożkowym DIN 9861 D, DA, C i CA

- z łbem typu bottle-neck D i DA

- z łbem walcowym z odklejaczem ISO 8020 E, F i G

- z łbem stożkowym 30°

- wykonania specjalne

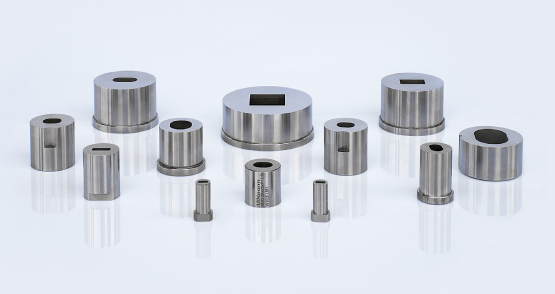

Matryce

- z kołnierzem ISO 8977 Typ B

- bez kołnierza ISO 8977 Typ A

- do dużych obciążeń z kołnierzem

- do dużych obciążeń bez kołnierza

- typu Ball-Lock

- wykonania specjalne

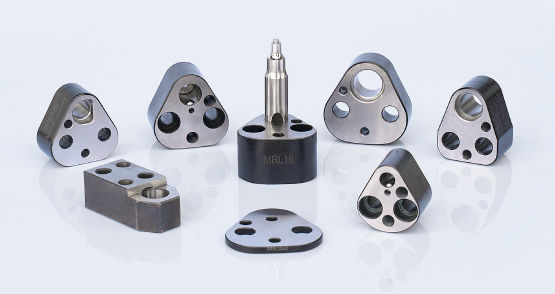

Oprawki mocujące

- do stempli z łbem walcowym ISO 8020

- do stempli z łbem walcowym do dużych obciążeń

- do stempli typu Ball-Lock

- do stempli typu bottle-neck

Renomowani dostawcy prefabrykatów i powłok

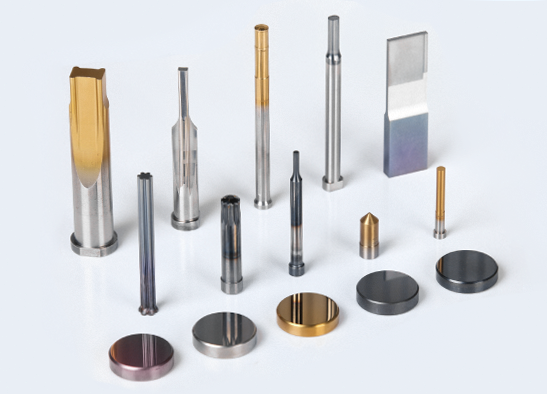

Materiały

Dzięki zastosowaniu odpowiednio dobranych materiałów mamy pewność, że produkujemy narzędzia najlepiej dopasowane do potrzeb klienta

- stal szybkotnąca HSS ~ 1.3343 ~ SW7M ~ M2

- stal do pracy na zimno HWS - 1.2379 ~ NC11LV ~ D2

- stal proszkowa CPM 10V

- stal proszkowa Vanadis 23

- węglik spiekany

Restrykcyjna kontrola jakości na każdym etapie produkcji

Powłoki

Zalecamy stosowanie powłok na częściach tnących pracujących pod dużym obciążeniem, z wielkimi szybkościami oraz w przypadku produkcji wielkoseryjnej. Zastosowanie odpowiedniej powłoki pozwala w znacznym stopniu zwiększyć parametry pracy narzędzia, wpływając bezpośrednia na:

- jakość powierzchni wykrawania

- kilkukrotne wydłużenie czasu eksploatacji narzędzia

- wzrost produktywności

- skrócenie czasu przestojów

- zmniejszenie zjawiska przyklejania się odpadów

Powłoki nakładamy we współpracy z firmą Voestalpine.

Dobierz odpowiednią powłokę dla swojego narzędzia:

- TiN – azotek tytanu

- TiCN – węgloazotek tytanu

- CrN – azotek chromu

- ZrN – azotek cyrkonu

- TiAlCN – Variantic®

- AlCrTiN – Tigral®

- TiAlN – Topmatic®

- AlCrN – Crosal® Plus

- AlTiCN – Exxtral® Plus

- DLC - Sucaslide® oraz Carbon-X®

Katalog stempli i matryc MX NORM

Korzystając z katalogu możesz dobrać odpowiedni produkt i sprawdzić parametry techniczne.

| Pobierz katalog stempli i matryc MX NORM |

Sklep online

Sprawdź dostępność oraz ceny stempli i matryc w naszym sklepie internetowym.

| Przejdź do sklepu B2B |